摘要:本文详细阐述了密封条的制造工艺。文章介绍了从材料准备、加工、成型到最终检验的整个过程。其中涵盖了材料选择、切割、研磨、表面处理、组装等关键工艺环节。文章旨在帮助读者了解密封条制造的全过程,以便更好地理解和应用密封条产品。

本文目录导读:

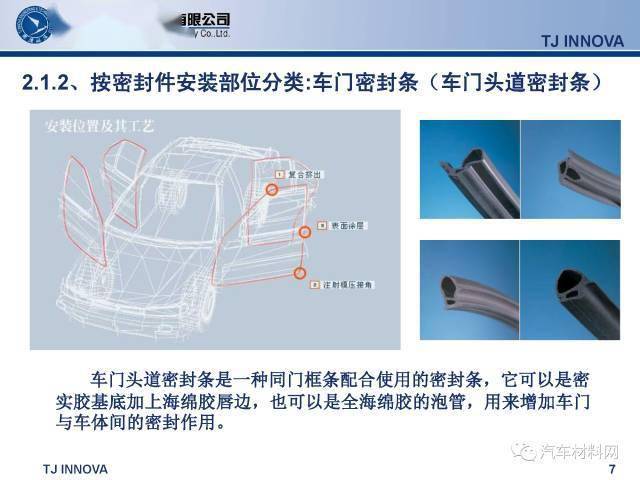

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、电子等领域,其作用是填补缝隙,防止水、空气、灰尘等外界物质侵入,从而提高产品的整体性能和使用寿命,本文将详细介绍密封条的制造工艺,包括原料选择、加工设备、工艺流程及质量控制等方面。

原料选择

密封条的原料主要包括塑料、橡胶、金属等,选择合适的原料是保证密封条性能和质量的基础。

1、塑料:常用的塑料材料包括PVC、PU、PE等,这些材料具有良好的弹性、耐磨性、耐候性和抗老化性。

2、橡胶:天然橡胶和合成橡胶是密封条常用的材料,橡胶具有良好的弹性和耐磨性,可以抵抗各种恶劣环境。

3、金属:金属密封条主要用于一些特殊场合,如高温、高压环境,常用的金属材料包括铝、钢等。

加工设备

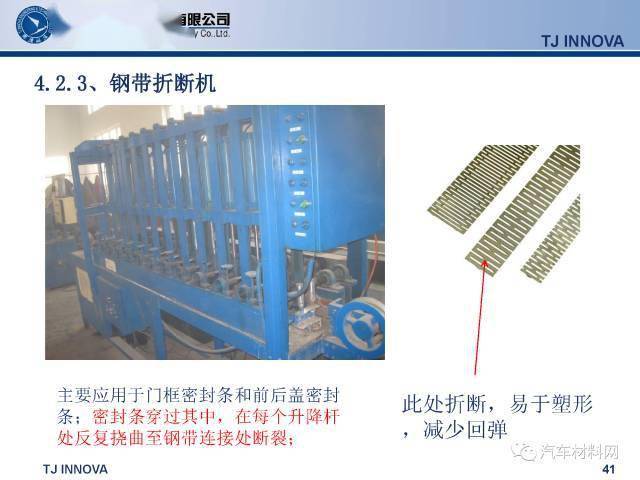

密封条的加工设备包括挤出机、硫化机、切割机、检验设备等。

1、挤出机:用于将原料塑化成型,形成连续的密封条。

2、硫化机:用于橡胶密封条的硫化过程,使其达到所需的物理性能。

3、切割机:将连续成型的密封条按照要求的长度进行切割。

4、检验设备:包括外观检测、性能测试等设备,用于检测密封条的质量。

工艺流程

密封条的制造工艺主要包括原料准备、混合配料、挤出成型、硫化处理、切割定长、检验包装等步骤。

1、原料准备:根据产品要求选择合适的原料,如塑料颗粒、橡胶等。

2、混合配料:将原料按照一定比例混合,加入助剂,经过搅拌、混合均匀。

3、挤出成型:将混合好的原料放入挤出机,通过模具挤出成型的密封条。

4、硫化处理:对于橡胶密封条,需要进行硫化处理,使其达到所需的物理性能。

5、切割定长:将连续成型的密封条按照要求的长度进行切割。

6、检验包装:对切割好的密封条进行外观检测、性能测试,合格后包装入库。

质量控制

为保证密封条的质量,需要在整个制造过程中进行严格的质量控制。

1、原料控制:选择合格的原料供应商,确保原料的质量稳定。

2、工艺控制:严格按照工艺流程操作,确保每个工序的质量达标。

3、检验控制:对每批产品进行严格的外观检测、性能测试,确保产品质量符合标准。

4、反馈控制:对客户的反馈意见进行收集和分析,及时改进工艺和产品质量。

密封条的制造工艺涉及原料选择、加工设备、工艺流程及质量控制等方面,为提高密封条的性能和质量,必须严格把控每个环节,通过选用合适的原料、先进的加工设备、严格的工艺流程和质量控制措施,可以生产出高质量的密封条,满足客户的需求,还需要不断研发新技术、新工艺,提高密封条的性价比和竞争力。

建议与展望

1、建议企业加大对密封条制造工艺的研发力度,提高生产工艺水平。

2、加强对原料的质量控制,选择合格的原料供应商。

3、引进先进的加工设备和技术,提高生产效率和产品质量。

4、加强与客户的沟通,了解市场需求,不断改进产品性能和质量。

5、展望未来,密封条制造行业将朝着智能化、自动化方向发展,实现个性化定制和规模化生产,环保、节能将成为行业发展的重要趋势,企业需要关注环保材料的应用和节能减排技术的研发。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...