摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压工艺中的重要组成部分,广泛应用于各种金属加工行业,冲裁模的主要作用是通过冲压工艺将材料按照预定的形状和尺寸进行精确加工,本文将详细介绍典型冲裁模的工作原理及其工作过程。

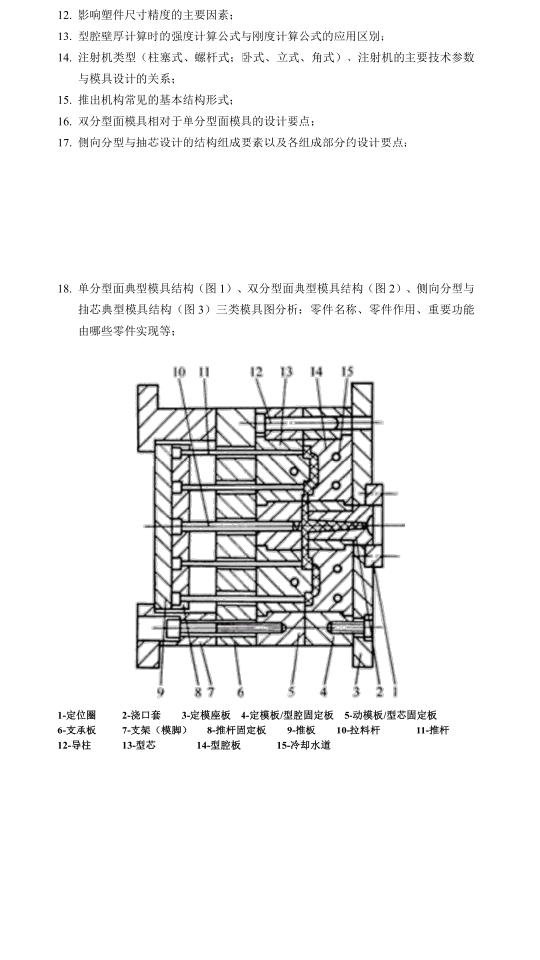

冲裁模的基本构成

冲裁模主要由模具底座、凸模、凹模、定位装置、卸料装置等部分构成,凸模和凹模是冲裁模的核心部分,负责实现材料的冲裁。

典型冲裁模的工作原理

典型冲裁模的工作原理主要依赖于冲压机的动力,通过凸模和凹模的相对运动来实现材料的冲裁,具体过程如下:

1、材料定位:将待加工的材料放置在冲裁模上,通过定位装置确保材料在模具中的位置准确。

2、初始阶段:冲压机提供动力,驱动冲裁模的凸模向凹模方向移动。

3、接触材料:凸模与材料接触,使其产生剪切力。

4、材料冲裁:在剪切力的作用下,材料在预定位置被切开,形成初步的冲裁形状。

5、卸料阶段:卸料装置将冲裁后的废料从凹模中推出,完成整个冲裁过程。

6、模具复位:冲压机驱动冲裁模回到初始位置,为下一次冲压做准备。

冲裁过程中的主要力

在冲裁过程中,主要涉及以下几种力:剪切力、侧压力和弹性恢复力,剪切力是实现材料冲裁的主要力量;侧压力则是在冲裁过程中产生的侧向力,需要合理控制以避免模具的过度磨损;弹性恢复力则是材料在冲裁过程中的回弹力量,需要合理设计模具以减小其影响。

影响冲裁模工作性能的因素

影响冲裁模工作性能的因素主要包括模具设计、材料选择、冲压工艺参数等,合理的模具设计能确保冲裁过程的顺利进行;材料的选择直接影响到冲裁效果,如材料的硬度、韧性等性质对冲裁过程有很大影响;冲压工艺参数如冲压速度、冲压次数等也会影响到冲裁效果。

冲裁模的维护与保养

为确保冲裁模的正常工作,需要进行定期的维护与保养,主要包括清理模具表面、检查各部件的紧固情况、检查凸模与凹模的磨损情况等,如发现磨损严重或损坏的部件,应及时进行更换,还需对模具进行定期的润滑,以确保其正常工作并延长使用寿命。

典型冲裁模的工作原理是基于冲压机的动力,通过凸模和凹模的相对运动来实现材料的精确冲裁,了解冲裁模的工作原理及其工作过程,有助于我们更好地应用和维护冲裁模,提高金属加工行业的生产效率和产品质量。

在实际应用中,我们应根据具体的生产需求选择合适的冲裁模,并进行合理的维护和保养,以确保其正常工作并延长使用寿命,还需对冲裁模的设计、材料选择和工艺参数等进行优化,以提高冲裁效果和降低生产成本。

典型冲裁模的工作原理是金属加工行业中的重要基础知识点,掌握其原理和工作过程对于提高生产效率和产品质量具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...