摘要:,,本文介绍了塑料挤出机的设计过程,从概念构思到实际生产的全过程。设计初期,对塑料挤出机的功能需求进行深入分析,明确设计理念。随后进行结构设计,包括关键部件的选型与参数设定。接着进行原型制造和测试,验证设计的可行性。根据测试结果进行必要的优化调整,最终实现塑料挤出机的设计。该设计提高了生产效率,降低了成本,为塑料加工行业带来了便利。

本文目录导读:

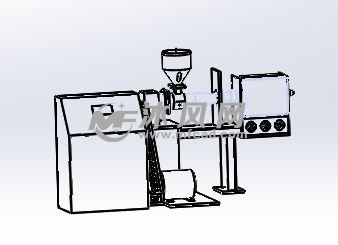

塑料挤出机是一种重要的塑料加工设备,广泛应用于塑料制造、塑料薄膜、塑料板材、塑料型材以及塑料异型材的生产,本文旨在探讨塑料挤出机的设计过程,包括设计原则、主要组成部分、设计步骤以及优化策略等。

设计原则

在塑料挤出机的设计过程中,应遵循以下原则:

1、功能性:挤出机应能满足生产需求,实现塑料的均匀混合、塑化、定型等功能。

2、高效性:设计应追求高效,提高生产效率和能源利用率。

3、稳定性:挤出机应具备稳定的运行性能,减少故障发生率。

4、安全性:设计应考虑操作安全,防止潜在的安全隐患。

5、可持续性:设计时考虑设备的可维护性和环保性,降低运行成本和环境影响。

主要组成部分

塑料挤出机主要由以下部分组成:

1、喂料系统:包括料斗、输送带等,用于将原料输送到挤出机内部。

2、加热系统:包括加热元件、温度控制器等,用于使原料塑化。

3、螺杆挤压系统:包括螺杆、机筒等,用于将原料在机筒内通过螺杆的旋转进行混合和塑化。

4、模头系统:包括口模、模头调整装置等,用于将塑化的原料挤压成所需形状。

5、真空系统:用于排除挤出过程中产生的气泡。

6、控制系统:包括电气控制元件和软件,用于控制挤出机的运行。

设计步骤

1、确定设计目标:根据生产需求和市场需求,确定挤出机的设计目标,如产能、能耗、产品性能等。

2、部件选型与设计:根据设计目标,选择合适的部件型号,如螺杆、机筒、加热元件等,并进行优化设计。

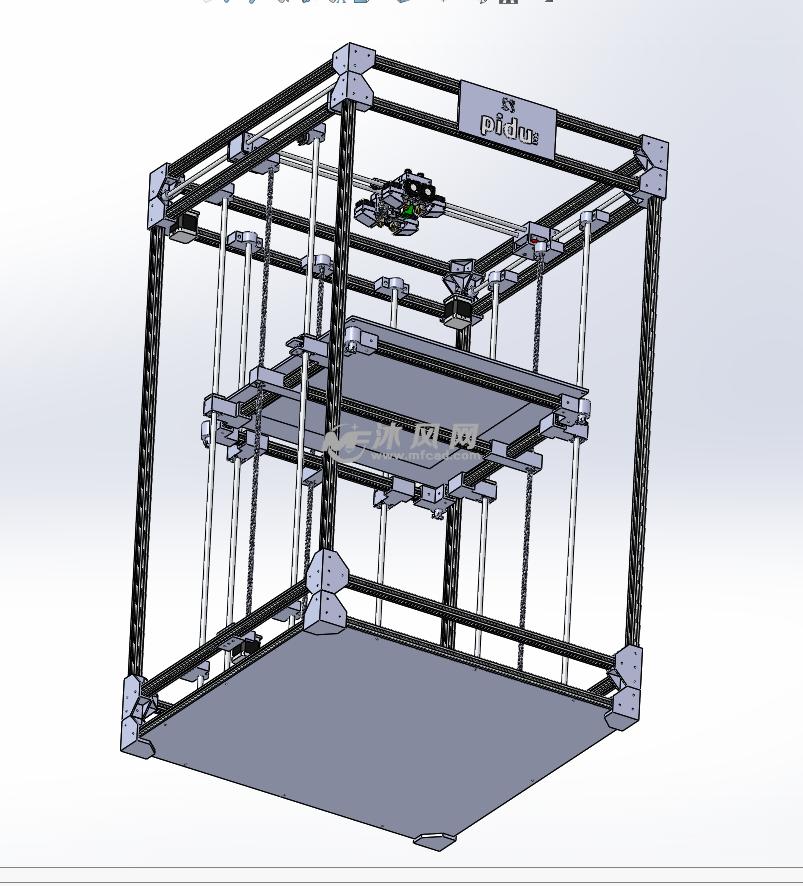

3、结构设计:根据部件选型和设计要求,进行整体结构设计,包括机身、机架、模具等。

4、控制系统设计:根据挤出机的运行需求,设计电气控制系统,包括传感器、变频器、PLC等。

5、验证与优化:通过模拟和实际运行测试,验证设计的可行性,并进行优化改进。

优化策略

1、提高产能:优化螺杆设计和转速控制,提高原料的输送速度和塑化效率。

2、降低能耗:采用节能型加热元件,优化温度控制系统,提高能源利用率。

3、提高产品质量:优化模具设计和真空系统,减少产品缺陷和气泡。

4、提高设备稳定性:采用高品质的材料和部件,提高设备的耐用性和稳定性。

5、提高设备可维护性:设计合理的维修通道和部件布局,方便设备的维护和保养。

塑料挤出机的设计是一个复杂的过程,需要考虑多种因素,本文介绍了塑料挤出机的设计原则、主要组成部分、设计步骤以及优化策略,为设计者提供了一定的参考,在实际设计中,还需要根据具体情况进行调整和优化,以实现最佳的设计效果,随着技术的不断进步和市场需求的不断变化,塑料挤出机的设计将面临更多的挑战和机遇,设计者需要不断学习和创新,以适应时代的发展需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...