摘要:电火花线切割加工实验步骤包括准备阶段、设备调试阶段、加工阶段和后续处理阶段。首先进行工件和材料准备,接着启动设备并进行参数调试,之后进行正式的电火花线切割加工,最后检查加工质量并进行必要的后续处理,如清理现场和进行设备维护。该实验过程对操作人员的技能和经验要求较高,以确保加工质量和设备安全。

本文目录导读:

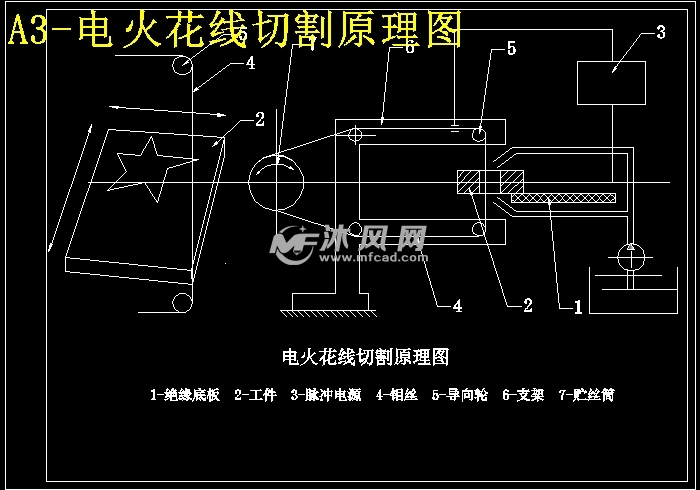

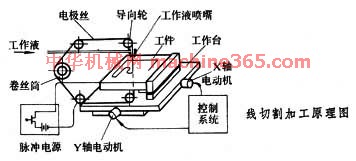

电火花线切割加工是一种先进的加工技术,广泛应用于制造业、模具行业等领域,本文旨在介绍电火花线切割加工实验的基本步骤,帮助读者了解并掌握这一技术。

实验准备

1、设备与工具:电火花线切割机床、工作液、电极丝、夹具、测量工具等。

2、材料:选择适当的导电材料作为加工对象,如金属。

3、安全准备:佩戴专业防护眼镜、绝缘手套等防护用品,确保实验环境安全。

实验步骤

1、设定加工参数

根据加工材料、加工要求等因素,合理设置电火花线切割机床的参数,如电流、电压、脉冲宽度、脉冲间隔等。

2、安装电极丝

将电极丝安装在电火花线切割机床的相应部位,确保电极丝张紧力度适中,不影响加工精度。

3、装载加工材料

将待加工材料固定在机床工作台上,确保材料牢固稳定,避免加工过程中产生振动。

4、设定加工路径

使用机床编程软件,根据加工需求设定加工路径,将编程数据输入机床,进行路径测试,确保无误后进行下一步。

5、开始加工

开启电火花线切割机床,启动加工程序,在加工过程中,注意观察机床运行状态及加工情况,确保加工顺利进行。

6、加工检测

加工完成后,使用测量工具对加工件进行检测,检查是否达到预定要求,如未达到要求,需调整参数或重新设定加工路径,进行再次加工。

7、清理与保养

实验结束后,关闭机床电源,清理工作区域,将电极丝、夹具等归位,对机床进行保养,如清理工作液、润滑关键部件等,以确保设备处于良好状态。

实验结果与分析

根据实验结果,分析电火花线切割加工的优缺点及影响因素,优点包括高精度、高速度、低成本的加工等;缺点可能包括电极丝损耗、工作液污染等问题,实验结果受到多种因素影响,如设备性能、参数设置、加工材料性能等,通过对这些因素的分析,可以优化实验参数,提高加工质量。

实验注意事项

1、安全第一:在进行电火花线切割加工实验时,务必注意安全,遵守操作规程,避免发生意外事故。

2、参数设置:合理设置加工参数,以确保加工质量和设备安全。

3、设备维护:定期对设备进行保养和维护,确保设备处于良好状态。

4、实验环境:保持实验环境整洁,避免灰尘和杂物影响实验结果。

5、人员培训:操作人员需接受专业培训,熟悉设备性能和操作流程。

通过本次电火花线切割加工实验,我们了解了电火花线切割的基本原理和操作步骤,掌握了电火花线切割加工技术,实验结果表明,电火花线切割加工具有高精度、高速度、低成本等优点,但也存在电极丝损耗、工作液污染等问题,通过优化参数设置、设备维护和改善实验环境等措施,可以提高加工质量,本次实验为我们提供了宝贵的实践经验,有助于我们在实际工作中更好地应用电火花线切割加工技术。

建议与展望

建议在实际应用中,根据具体需求和条件选择合适的电火花线切割机床和加工材料,以提高加工效率和质量,可以进一步研究电火花线切割加工的机理和新技术,如提高电极丝寿命、降低工作液污染等,以推动电火花线切割技术的进一步发展,加强人员培训,提高操作人员的技能水平,以确保实验和应用的顺利进行。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号